Coût d’un roto de traite 36 places clé en main : analyse de rentabilité complète

L’investissement dans un roto de traite 36 places, souvent perçu comme un coût de 300 000€ à 400 000€, est en réalité un levier de performance dont la rentabilité se pilote activement.

- L’économie de main-d’œuvre peut représenter une baisse de 28% du coût par litre produit.

- Une conception optimale des flux de circulation est un prérequis non négociable pour atteindre les gains de temps promis.

- Des stratégies fiscales, comme l’amortissement dégressif, permettent de réduire significativement le coût net de l’investissement.

Recommandation : Analyser l’investissement via son coût total de possession (TCO) et sa ventilation comptable, et non uniquement via son prix d’achat facial.

Pour un producteur laitier à la tête d’un troupeau de plus de 100 vaches, la salle de traite est souvent le cœur opérationnel et le principal goulot d’étranglement de l’exploitation. La question de l’optimisation du temps de travail devient alors centrale. Face à cette problématique, l’installation d’un roto de traite est une solution fréquemment envisagée. Cependant, la décision se heurte souvent à un chiffre impressionnant : un coût d’acquisition « clé en main » qui peut rapidement atteindre 300 000 à 400 000 euros. Cette somme peut sembler prohibitive et masquer la véritable nature de l’opération.

Les discussions se concentrent souvent sur des généralités : « c’est un gros investissement », « ça fait gagner du temps », « il faut que les vaches s’habituent ». Si ces points sont justes, ils sont insuffisants pour un chef d’entreprise. La véritable question n’est pas seulement « combien ça coûte ? », mais plutôt « comment cet actif stratégique génère-t-il de la valeur et comment puis-je en optimiser la rentabilité ? ». La réponse se trouve bien au-delà du simple gain de temps. Elle réside dans une analyse fine du retour sur investissement, de l’ingénierie des flux, des choix technologiques et, de manière cruciale, des leviers d’optimisation fiscale.

Cet article propose une approche de consultant en équipement laitier : décortiquer le coût réel d’un roto 36 places en analysant son coût total de possession (TCO). Nous allons quantifier le gain économique, identifier les erreurs de conception qui anéantissent la productivité et détailler les stratégies d’amortissement pour faire de cet investissement un véritable moteur de performance pour votre exploitation.

Pour vous aider à structurer votre projet d’investissement, cet article détaille les points d’analyse essentiels, de la justification financière à la comparaison avec les systèmes robotisés.

Sommaire : Analyse complète de l’investissement dans un roto de traite

- Pourquoi le gain de 2h/jour justifie un investissement de 300 000 € sur 10 ans ?

- Quelle surface minimale prévoir pour l’aire d’attente et la sortie du roto ?

- Compteurs à lait ou identification électronique : quelle option est indispensable ?

- L’erreur de flux de circulation qui stresse les vaches et baisse la production

- Quand former vos vaches au nouveau système pour éviter la chute de lait brutale ?

- Pourquoi le contrat de maintenance du robot coûte-t-il 3 fois plus cher qu’une salle de traite ?

- Quels investissements amortir en dégressif pour baisser votre résultat fiscal imposable ?

- Robot de traite vs salle classique : quel système est vraiment rentable sur 15 ans ?

Pourquoi le gain de 2h/jour justifie un investissement de 300 000 € sur 10 ans ?

L’analyse d’un investissement de cette ampleur doit commencer par son retour financier direct. L’argument principal en faveur du roto est le gain de temps, mais ce gain doit être traduit en valeur monétaire pour être comparé au coût d’acquisition. Un gain de 2 heures de travail par jour représente 730 heures par an. En valorisant ce temps sur la base du coût complet de la main-d’œuvre (salariée ou de l’exploitant), l’économie annuelle se chiffre rapidement en dizaines de milliers d’euros.

Sur une période d’amortissement de 10 ans, cette économie cumulée peut non seulement couvrir mais dépasser l’investissement initial de 300 000 €. Plus qu’une simple commodité, le roto devient un levier de productivité qui restructure l’économie de l’exploitation. L’analyse ne doit pas se limiter au temps de l’astreinte de traite, mais intégrer la réaffectation de ce temps gagné vers des tâches à plus forte valeur ajoutée : suivi du troupeau, gestion des cultures, maintenance préventive…

Cette vision est confirmée par des études sectorielles. L’automatisation et l’optimisation des process de traite permettent une réduction de 28% du coût de main-d’œuvre par litre produit dans les systèmes les plus performants. Le calcul du retour sur investissement (ROI) ne se base donc pas sur une intuition, mais sur une amélioration quantifiable de l’efficience. L’enjeu est de s’assurer que l’installation permettra effectivement d’atteindre ce gain théorique.

Quelle surface minimale prévoir pour l’aire d’attente et la sortie du roto ?

La performance d’un roto ne dépend pas seulement de sa mécanique, mais de l’ingénierie de flux qui l’entoure. L’aire d’attente est un point critique : mal conçue, elle devient la source principale de stress pour les animaux et de perte de temps pour l’opérateur. La surface minimale recommandée est de 1,5 m² par vache pour les troupeaux de taille moyenne, mais ce chiffre doit être ajusté à la hausse (jusqu’à 1,8 m²) si les animaux sont cornus ou pour des races de grand gabarit.

Au-delà de la surface brute, c’est la forme qui prime. Une conception en entonnoir, se rétrécissant progressivement vers l’entrée du roto, est idéale. Il faut absolument éviter les angles droits où les vaches dominées peuvent se retrouver bloquées. Une barrière poussante motorisée est quasi indispensable pour assurer un flux constant sans intervention humaine. Elle ne doit pas servir à forcer les animaux, mais à réduire progressivement l’espace pour les inciter à avancer naturellement.

La zone de sortie est tout aussi stratégique. Elle doit être suffisamment large et dégagée pour éviter tout blocage qui ralentirait la rotation de la plateforme. Une sortie directe vers les aires d’alimentation encourage les vaches à quitter rapidement le poste de traite. La bonne conception de ces flux est le premier garant de l’atteinte des objectifs de débit de chantier.

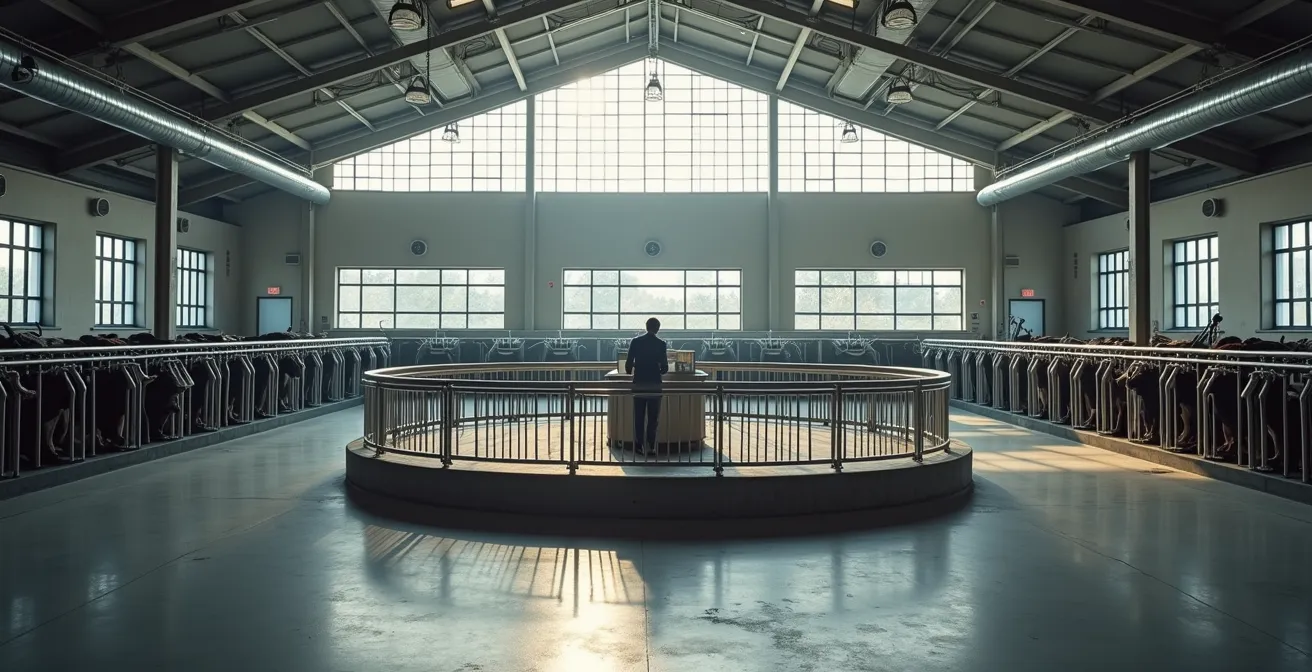

Comme le montre ce schéma d’une circulation optimisée, les lignes courbes et l’absence d’obstacles sont les clés d’un déplacement serein et efficace du troupeau, transformant l’aire d’attente en un simple couloir de transit et non en une zone de contention stressante.

Compteurs à lait ou identification électronique : quelle option est indispensable ?

Face à la multitude d’options disponibles, un arbitrage s’impose entre l’indispensable et le confort. Dans une optique de gestion de troupeau moderne, l’identification électronique individuelle (par colliers ou puces RFID) n’est plus une option, mais un prérequis. Elle est le socle de toute la collecte de données : production laitière, temps de traite, alertes sanitaires. Sans elle, le roto n’est qu’une machine à traire rapide, mais « aveugle ». C’est l’identification qui le transforme en outil de pilotage.

Les compteurs à lait, souvent couplés à des capteurs de conductivité, sont le prolongement logique de l’identification. Ils permettent une détection précoce des mammites, bien avant l’apparition de signes cliniques, en signalant une chute de production ou une variation de la qualité du lait sur un quartier. Cet investissement est rapidement rentabilisé par la réduction des traitements antibiotiques et des pertes de lait. De plus, une porte de tri automatique en sortie, pilotée par le système d’identification, est un gain de temps et de tranquillité considérable pour isoler les vaches en alerte sanitaire ou destinées à l’insémination.

D’autres équipements, plus simples, ont un impact direct sur l’efficacité de l’opérateur. Comme le souligne un expert, le confort de travail est un facteur de productivité.

L’accès aux mamelles est facilité lorsque les stalles du roto sont équipées d’écarteurs de pattes. Avec cet équipement simple et fixe, la vache écarte naturellement les pattes, facilitant la pose des manchons.

– Yvann Lepoittevin, Technicien traite et qualité du lait, Chambre d’agriculture de Normandie

Plan d’action : Votre audit pour un système de suivi performant

- Déployer un système d’identification RFID (colliers/puces) sur 100% du troupeau pour une reconnaissance fiable.

- Vérifier l’intégrité du câblage électronique depuis les lecteurs d’antenne jusqu’à l’ordinateur central de gestion.

- Paramétrer des alertes visuelles claires sur l’automate pour signaler les vaches sous traitement ou nécessitant une attention particulière.

- Intégrer une porte de tri automatique en sortie, programmée pour isoler les animaux selon les alertes définies.

- Coupler l’identification à des compteurs à lait précis pour un suivi individuel de la production et la détection précoce des mammites.

L’erreur de flux de circulation qui stresse les vaches et baisse la production

L’erreur la plus coûteuse dans la conception d’une installation de roto de traite est de sous-estimer la psychologie animale. Un flux de circulation mal pensé est une source de stress chronique qui a des conséquences directes et mesurables : baisse de la production laitière, augmentation du temps de traite et problèmes sanitaires. L’erreur fatale est de créer un goulot d’étranglement ou une zone perçue comme un piège par les animaux, notamment au niveau du couloir d’accès à la plateforme.

Un cas concret illustre parfaitement ce risque. Au Gaec Vimont-Levesque, les éleveurs témoignent de leurs difficultés initiales : « Le plus compliqué était de faire rentrer les vaches dans le petit couloir d’accès au roto. » Cette difficulté a prolongé la période d’adaptation de 3 semaines à 2 mois. La solution a été l’ajout d’une barrière poussante, qui a permis un gain de 30 minutes par traite en évitant aux éleveurs d’aller chercher manuellement les dernières vaches récalcitrantes.

Étude de cas : Résolution du blocage d’accès au Gaec Vimont-Levesque

Problème : Le couloir d’accès étroit au roto générait de l’hésitation et du stress chez les vaches, obligeant les éleveurs à intervenir manuellement pour faire avancer le troupeau, allongeant la traite de 30 minutes. Solution : Installation d’une barrière poussante dans l’aire d’attente pour réduire progressivement l’espace et guider les animaux vers l’entrée du couloir sans contrainte. Résultat : Élimination de l’intervention humaine, réduction du temps de traite de 30 minutes et diminution du stress animal, avec une période d’adaptation finalement réussie après deux mois.

À l’inverse, une conception fluide permet d’atteindre des débits très élevés. Le témoignage du Gaec des Deux-Communes, équipé d’un roto 32 places, confirme qu’avec une aire d’attente bien pensée, il est possible de traire 180 vaches en seulement 1h30 à 2h. L’investissement dans le génie civil et l’équipement de circulation n’est donc pas une dépense annexe, mais l’assurance de la rentabilité du système tout entier.

Quand former vos vaches au nouveau système pour éviter la chute de lait brutale ?

La transition vers un système de traite rotatif est un changement majeur pour le troupeau. Une formation mal gérée peut entraîner une chute de production significative et un stress important pour les animaux et les éleveurs. La clé est l’anticipation et la patience. Les délais d’adaptation vendus par les installateurs sont souvent optimistes. Comme en témoigne Kevin Levesque : « On nous avait vendu 15 jours/3 semaines d’adaptation mais on a mis 2 bons mois. Au départ, on se posait beaucoup de questions. On se demandait si ça allait fonctionner un jour. » Ce retour d’expérience est précieux : il faut prévoir une période de rodage plus longue, notamment pour les vaches plus âgées.

La stratégie la plus efficace consiste à commencer par les animaux les plus adaptables : les génisses et les primipares. En découvrant le roto comme leur premier et unique système de traite, elles s’y habituent en quelques passages seulement, souvent en 2 à 3 traites. Leur comportement calme et assuré sert ensuite d’exemple et rassure le reste du troupeau. Il est conseillé de les faire passer en premier pendant les premières semaines.

La période idéale pour la mise en route est une phase où la charge de travail est moins intense sur le reste de l’exploitation, afin de pouvoir dédier du personnel et de la patience à l’accompagnement du troupeau. Il faut éviter de forcer les animaux. Il est préférable de réaliser plusieurs passages « à blanc » (sans traite) les premiers jours, en récompensant les vaches avec de la nourriture sur la plateforme, pour qu’elles associent le roto à une expérience positive.

Pourquoi le contrat de maintenance du robot coûte-t-il 3 fois plus cher qu’une salle de traite ?

Lors de la comparaison entre un roto et un système entièrement robotisé, le coût de maintenance est un différenciant majeur. Un contrat de maintenance pour un robot de traite est significativement plus élevé (souvent 2 à 3 fois) que celui d’une salle de traite conventionnelle ou d’un roto. Cette différence s’explique par la complexité technologique : un robot concentre une mécanique de précision, des capteurs sophistiqués et un bras articulé fonctionnant 24h/24, ce qui augmente la fréquence et le coût des interventions.

Cette différence se répercute sur les charges d’exploitation. Une analyse de l’Institut de l’élevage portant sur 215 fermes a chiffré ce différentiel : un système robotisé induit en moyenne 100€ de charges de structure supplémentaires par vache laitière et par an par rapport à une traite conventionnelle. Ce surcoût inclut la maintenance, l’amortissement du matériel plus coûteux et une consommation électrique supérieure.

Cependant, cette analyse serait incomplète sans mettre en balance la productivité. Comme le souligne la même étude, cette augmentation des charges est souvent compensée par une efficacité supérieure de la main-d’œuvre.

Les surcoûts du poste ‘bâtiment’ et la consommation électrique sont en grande partie compensées par une productivité supérieure : 40% de lait produit en plus par unité de main-d’œuvre.

– Institut de l’élevage, Étude sur la rentabilité des systèmes de traite robotisée

Le choix entre roto et robot n’est donc pas qu’une question de coût de maintenance facial, mais un arbitrage entre un TCO (coût total de possession) plus élevé pour le robot et une potentielle productivité accrue de la main-d’œuvre. Le roto se positionne comme un compromis, avec un coût de maintenance modéré et un gain de temps déjà très significatif.

Quels investissements amortir en dégressif pour baisser votre résultat fiscal imposable ?

L’installation d’un roto de traite est un projet d’investissement lourd qui doit être optimisé sur le plan fiscal. La clé réside dans la ventilation comptable de la facture totale. Un investissement « clé en main » de 400 000 € n’est pas un bloc monolithique. Il doit être décomposé en postes de nature différente, qui n’obéissent pas aux mêmes règles d’amortissement.

L’erreur serait d’amortir l’ensemble sur une durée unique et en linéaire. Une stratégie d’optimisation fiscale consiste à appliquer des durées et des modes d’amortissement différents pour chaque composant. L’objectif est de générer des charges comptables plus importantes les premières années pour réduire le résultat fiscal imposable, au moment où la trésorerie est la plus tendue par le remboursement de l’emprunt.

Voici une stratégie de ventilation et d’amortissement éprouvée :

- Ventiler l’investissement : Séparez précisément le génie civil (bâtiment, maçonnerie, Fosse) de l’équipement de traite (plateforme, automates) et du système informatique (logiciels, PC de gestion).

- Amortir le bâtiment (génie civil) : Appliquez un amortissement linéaire, le seul autorisé pour l’immobilier, sur une durée longue (20 à 30 ans).

- Amortir le roto (partie mécanique) : Optez pour l’amortissement dégressif sur une durée plus courte (7 à 10 ans). Ce mode permet de déduire une annuité plus importante les premières années.

- Amortir l’informatique : Les logiciels et le matériel informatique peuvent être amortis en dégressif ou même en amortissement exceptionnel sur 12 mois pour certains logiciels, ou sur une durée très courte (3 à 5 ans).

Exemple de montage financier : Gaec Vimont-Levesque

L’investissement total de 410 000€ a été précisément décomposé pour l’analyse financière : 250 000€ pour le roto et ses équipements (barrière, taxi-lait), 100 000€ pour le bâtiment et 60 000€ pour la maçonnerie. En choisissant d’amortir l’ensemble sur 15 ans, les associés ont pu aligner leur capacité de remboursement sur la production attendue de 1,2 million de litres, tout en bénéficiant des avantages de la ventilation pour l’optimisation fiscale.

Points clés à retenir

- La rentabilité d’un roto se mesure d’abord par l’économie générée sur le coût de la main-d’œuvre, qui peut atteindre jusqu’à 28% par litre.

- La conception des flux de circulation (aire d’attente, sortie) est un facteur de succès non négociable qui conditionne l’atteinte des gains de temps.

- La ventilation comptable de l’investissement et l’utilisation de l’amortissement dégressif sont des leviers fiscaux puissants pour réduire le coût net du projet.

Robot de traite vs salle classique : quel système est vraiment rentable sur 15 ans ?

La décision finale se résume souvent à un duel : le roto, champion du débit de chantier, face au robot, champion de la flexibilité et de l’automatisation complète. Sur le long terme, la rentabilité de chaque système dépend autant des chiffres que de la stratégie de l’exploitation. Une étude comparative de l’Institut de l’élevage met en lumière des profils économiques très distincts.

Si, en moyenne, le revenu par unité de main-d’œuvre (UTH) est similaire pour les deux systèmes (environ 2 SMIC), la structure des coûts et la sensibilité à la conjoncture diffèrent radicalement. Le système robotisé, avec ses charges de structure plus élevées, est plus exigeant en termes de performance technique et de prix du lait pour atteindre son seuil de rentabilité. En contrepartie, il offre une productivité laitière par vache et par UTH souvent supérieure.

Le tableau suivant synthétise les écarts de performance moyens observés sur une période de 8 ans.

Cette analyse économique, basée sur une étude comparative de l’Idele, montre les forces et faiblesses de chaque système.

| Critère | Système robotisé | Traite conventionnelle (dont Roto) |

|---|---|---|

| Charges de structure/VL | +100€ | Référence |

| Productivité lait/UTH | +40% | Référence |

| Production/vache | +500 litres | Référence |

| Coût main-d’œuvre/1000L | -28% | Référence |

| Revenu moyen/UTH | 2 SMIC | 2 SMIC |

| Variabilité revenus | Forte | Modérée |

Un point crucial est la volatilité. Le système robotisé, plus chargé, est plus sensible aux crises. Lors de la crise laitière de 2016, les revenus étaient trois fois plus élevés en système conventionnel. Le roto, représentant une voie médiane, offre une meilleure résilience en cas de conjoncture défavorable. Le choix n’est donc pas seulement technique, il est stratégique et dépend de l’aversion au risque de l’éleveur.

En définitive, l’investissement dans un roto de traite de 36 places est une décision d’entreprise qui doit être pilotée avec la rigueur d’une analyse financière. Pour valider votre projet, l’étape suivante consiste à réaliser une simulation personnalisée intégrant vos propres données d’exploitation, votre plan de financement et votre stratégie fiscale.